Wusstest du, dass eine effiziente Flüssig-Flüssig-Trennung entscheidend für viele industrielle Prozesse ist? Mixer-Settler sind dabei ein zentraler Bestandteil und ihre optimale Konfiguration kann die Effizienz und Leistung eines ganzen Systems beeinflussen. Um dir einen Überblick über die besten Optionen und Anpassungsmöglichkeiten zu geben, haben wir eine umfassende Analyse verschiedener Mixer-Settler durchgeführt. Diese hilft dir, die Feinheiten der Gegenstromführung zu verstehen und die Anpassung an spezifische Prozessanforderungen zu meistern. Bereite dich darauf vor, mehr über die vielfältigen Anwendungsgebiete von Mixer-Settlern zu erfahren und wie du ihre Effizienz durch geschicktes Design und Betrieb steigern kannst. Zudem erhältst du praktische Tipps für den Einsatz und erfährst, welche Innovationen die Zukunft für diese Technologie bereithält. Neben der Spezialisierung auf Mixer-Settler ist es auch interessant zu sehen, wie Standmixer in Küchenumgebungen getestet werden, da einige Prinzipien der Flüssigkeitsmischung ähnliche Herausforderungen mit sich bringen.

Das Wichtigste zusammengefasst

- trong>Mixer-Settler sind Geräte zur Flüssig-Flüssig-Trennung, die auf dem Prinzip der Mischung und anschließenden Sedimentation basieren. Sie sind besonders effektiv in der Gegenstromführung, was eine hohe Trenneffizienz ermöglicht.

- e Anpassung an spezifische Prozessanforderungen erfolgt durch die Auswahl des passenden Rührwerks und die Optimierung der Rührgeschwindigkeit. Zudem kann das Betriebsverhalten durch individuelle Konstruktionsmerkmale beeinflusst werden.

- xer-Settler finden Anwendung in verschiedenen Industriezweigen, insbesondere in der Hydrometallurgie und der nuklearen Wiederaufarbeitung. Sie bieten Vorteile bei komplexen Extraktionsprozessen durch ihre Fähigkeit, auch bei schwierigen Trennbedingungen effizient zu arbeiten.

Mixer-Settler im Überblick

Grundlagen der Flüssig-Flüssig-Trennung

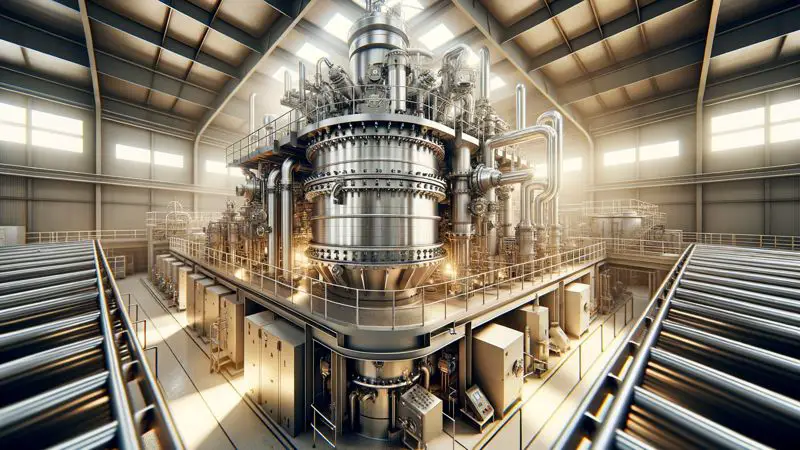

Flüssig-Flüssig-Trennung spielt eine entscheidende Rolle in der chemischen Industrie und der Aufbereitungstechnik. Die Effektivität dieser Trennmethoden hängt stark von den verwendeten Geräten ab. Mixer-Settler sind hierbei eine wichtige Komponente. Sie ermöglichen durch ihre spezifische Funktionsweise die effiziente Trennung von Flüssigkeiten. Tiefergehende Einblicke in das Prinzip der Mixer-Settler bieten detaillierte Informationen zur optimalen Nutzung und Auswahl dieser Technologie.

Prinzip der Mixer-Settler

Mixer-Settler trennen Flüssigkeiten auf Basis unterschiedlicher Dichten. Zwei Phasen werden im Mixer intensiv gemischt, um den Massentransfer zu ermöglichen. Im Settler erfolgt die Trennung durch Schwerkraft: Die schwere Phase sinkt ab, die leichte steigt auf. So wird eine kontinuierliche Extraktion erreicht.

Bedeutung der Misch- und Absetzzone

Die Misch- und Absetzzone sind zentral für die Effizienz von Mixer-Settlern. In der Mischzone erfolgt die intensive Durchmischung der beiden Phasen, um den Stoffübergang zu maximieren. Hier findet der eigentliche Extraktionsprozess statt. Die Absetzzone trennt anschließend die gemischten Flüssigkeiten durch Schwerkraft. Eine klare Trennung der Phasen ist essenziell für eine hohe Produktreinheit. Die Gestaltung beider Zonen beeinflusst maßgeblich Leistung und Effizienz des gesamten Trennprozesses.

Vorzüge der Gegenstromführung

Gegenstromführung optimiert die Trennung von Phasen durch kontinuierlichen Fluss in entgegengesetzte Richtungen. Dies führt zu einer verbesserten Effizienz und Leistung der Flüssig-Flüssig-Trennung. Hier sind die Vorzüge:

- Maximale Ausnutzung des Lösungsmittelgehalts jeder Phase.

- Erhöhte Trennschärfe durch längeren Kontakt der Phasen.

- Verbesserte Ausbeute an gewünschten Produkten.

- Reduzierung des Lösungsmittelverbrauchs, da das Lösungsmittel effizienter genutzt wird.

- Skalierbarkeit des Prozesses für verschiedene Anwendungsgrößen.

- Möglichkeit zur kontinuierlichen Verarbeitung, was zu einer Steigerung der Produktionskapazität führt.

Gegenstromführung ist daher ein entscheidender Faktor für die Leistungsfähigkeit von Mixer-Settlern.

Anpassung an Prozessanforderungen

Um optimale Ergebnisse mit Mixer-Settlern zu erzielen, ist es wichtig, sie genau auf die jeweiligen Prozessanforderungen einzustellen. Dies umfasst die richtige Auswahl und Anpassung des Rührwerks, die Optimierung der Rührgeschwindigkeit und die maßgeschneiderte Gestaltung von Konstruktion und Betriebsverhalten. Nur so lässt sich sicherstellen, dass die Trennleistung den Erwartungen entspricht.

Für spezifische Anforderungen, wie etwa das Zubereiten von Speisen mit einem hochwertigen Mixer mit Kochfunktion, gelten ähnliche Prinzipien in Bezug auf die Anpassung des Gerätes an die gewünschten Ergebnisse.

In der Hydrometallurgie, der nuklearen Wiederaufarbeitung und bei anderen herausfordernden Extraktionsprozessen sind Mixer-Settler unverzichtbar.

Auswahl und Anpassung des Rührwerks

- Rührwerk ist zentral für Effektivität des Mixer-Settlers

- Richtige Auswahl abhängig von:

– Flüssigkeitsart und -eigenschaften

– Viskosität und Dichte der zu mischenden Phasen

– Volumenstrom und Prozessskalierung

- Anpassungen notwendig, um optimale Mischung zu erreichen:

– Blattform und -größe des Rührwerks

– Drehzahl und Leistungsbedarf

– Positionierung im Behälter für gleichmäßige Strömungsverteilung

- Einsatz von Simulationstools unterstützt Designprozess

- Regelmäßige Tests und Bewertungen stellen effizienten Betrieb sicher

Optimierung der Rührgeschwindigkeit

- Optimale Rührgeschwindigkeit ist entscheidend für effiziente Phasentrennung.

- Zu schnelles Rühren kann Emulsionen erzeugen, die schwer zu trennen sind.

- Zu langsames Rühren führt zu unvollständiger Vermischung und schlechter Stoffübertragung.

- Balance finden zwischen ausreichender Vermischung und einfacher Trennbarkeit.

- Empfehlung: Versuchsreihen durchführen, um ideale Geschwindigkeit für den spezifischen Prozess zu ermitteln.

- Berücksichtigung von Faktoren wie Viskosität der Flüssigkeiten und Größe der Mischzone.

- Anpassung an veränderte Bedingungen (z.B. Durchsatzänderungen) notwendig.

- Einsatz von Prozessleitsystemen zur automatischen Anpassung der Rührgeschwindigkeit.

Individualisierung von Konstruktion und Betriebsverhalten

Maßgeschneiderte Lösungen entscheidend für optimale Performance von Mixer-Settlern.

- Berücksichtigung spezifischer Prozessparameter und Medieneigenschaften

- Anpassung der Konstruktion an Volumenströme und Trennaufgaben

- Auswahl geeigneter Werkstoffe für chemische Beständigkeit und Langlebigkeit

- Modifikation des Designs zur Erleichterung von Wartung und Reinigung

- Integration von Messund Steuerungstechnik für präzise Prozesskontrolle

- Flexible Anpassung an veränderliche Betriebsbedingungen durch modulares Design

Kundenspezifische Anforderungen steigern Effizienz und reduzieren Betriebskosten.

Anwendungsgebiete von Mixer-Settlern

Mixer-Settler spielen in verschiedenen Industriezweigen eine zentrale Rolle. Ihre Effizienz bei der Trennung von Flüssigkeiten macht sie unverzichtbar für Prozesse wie die Gewinnung von Metallen in der Hydrometallurgie oder die Aufarbeitung von nuklearen Materialien. Doch ihre Vorzüge kommen besonders bei komplexen Extraktionsvorgängen zur Geltung, wo herkömmliche Methoden an ihre Grenzen stoßen. Für den Einsatz in der Industrie ist es wichtig, das passende Gerät zu wählen. In diesem Kontext bietet unser Ratgeber zum besten Industriemixer für deinen Bedarf wertvolle Einblicke. Nachdem die vielseitigen Anwendungsmöglichkeiten von Mixer-Settlern beleuchtet wurden, liegt der Fokus nun darauf, wie die Effizienz dieser Systeme durch gezieltes Design und Betriebsführung gesteigert werden kann.

Einsatz in der Hydrometallurgie

Mixer-Settler spielen in der Hydrometallurgie eine zentrale Rolle. Sie extrahieren Metalle aus wässrigen Lösungen durch Flüssig-Flüssig-Trennung. Häufig geht es dabei um die Gewinnung von wertvollen Metallen wie Kupfer, Nickel oder seltene Erden. Diese Technik ermöglicht eine selektive Trennung und Konzentration von Metallen unter Einsatz von organischen Lösungsmitteln. Die Prozesse sind energieeffizient und bieten hohe Durchsatzmengen, was sie für die großindustrielle Metallgewinnung besonders attraktiv macht. Zudem lassen sich Mixer-Settler auf spezifische Metallionen anpassen, was zu einer optimierten Ausbeute führt.

Bedeutung für die nukleare Wiederaufarbeitung

Mixer-Settler spielen eine entscheidende Rolle in der nuklearen Wiederaufarbeitung. Sie trennen effektiv radioaktive Stoffe von anderen Materialien. Die Gegenstromführung ermöglicht dabei die Extraktion von Plutonium und Uran aus abgebrannten Brennelementen. Dieser Prozess ist kritisch, um wiederverwertbares Material zu gewinnen und radioaktiven Abfall zu reduzieren. Robustes Design und präzise Steuerung sind essentiell, um die strengen Sicherheitsanforderungen in der nuklearen Industrie zu erfüllen.

Vorteile bei schwierigen Extraktionsprozessen

Mixer-Settler bieten spezifische Vorteile bei komplexen Extraktionsprozessen:

- Effektive Trennung: Auch bei schwer zu trennenden Stoffgemischen hohe Reinheitsgrade erreichbar.

- Anpassungsfähigkeit: Flexibel konfigurierbar für verschiedene Extraktionsmittel und Phasenverhältnisse.

- Verarbeitung hochviskoser Medien: Gute Umwälzung ermöglicht den Einsatz bei zähflüssigen Stoffen.

- Robuste Bauweise: Ausgelegt für den Dauerbetrieb auch unter anspruchsvollen Bedingungen.

- Geringe Kreuzkontamination: Konsequente Trennung der Phasen reduziert Verunreinigungen.

- Skalierbarkeit: Vom Laborbis zum Industriemaßstab anwendbar, erleichtert Upscaling-Prozesse.

Effizienzsteigerung durch Design und Betrieb

Effizienz in der Trenntechnik hängt maßgeblich von Design und Betrieb ab. Verweilzeit, Absetzzonengröße und Gegenstromprinzip spielen dabei eine entscheidende Rolle. Doch nicht nur in der industriellen Trenntechnik, sondern auch in der Küche lässt sich Effizienz durch das richtige Equipment steigern. So sorgt etwa der Einsatz eines Hochleistungsmixers für optimale Ergebnisse bei der Verarbeitung von Lebensmitteln. Nächster Schritt: Überwachung und Wartung, die für eine optimale Leistung von Mixer-Settlern unerlässlich sind.

Auswirkungen der Verweilzeit

- Verweilzeit beeinflusst maßgeblich die Trennleistung.

- Längere Verweilzeit ermöglicht verbesserten Stoffaustausch und sorgt für klarere Trennung.

- Kurze Verweilzeiten können zu unvollständigen Trennungen führen und die Produktqualität mindern.

- Optimale Verweilzeit hängt von spezifischen Prozessparametern ab, wie Dichteunterschieden und Viskosität der Phasen.

- Prozesskontrolle und Überwachung der Verweilzeit sind essenziell für die Konsistenz der Produktqualität.

- Anpassungen der Verweilzeit können erforderlich sein bei Veränderungen im Inputmaterial oder gewünschten Outputspezifikationen.

- Experimentelle Tests und Simulationen helfen, die ideale Verweilzeit für spezifische Anwendungen zu ermitteln.

Relevanz der Absetzzonengröße

- Absetzzonengröße beeinflusst Trennleistung

- Größere Zonen ermöglichen längere Verweilzeiten für Phasentrennung

- Ausreichende Dimensionierung verhindert Überlauf oder Unterauslastung

- Optimale Größe variiert je nach Durchsatz und Materialeigenschaften

- Zu kleine Zonen führen zu schlechterer Trennung und Verlust von Wertstoffen

- Überdimensionierung steigert zwar Trenneffizienz, aber auch Kosten und Platzbedarf

- Analyse von Prozessparametern notwendig für effiziente Größenbestimmung

Erhöhung der Trenneffizienz im Gegenstrombetrieb

Die Trenneffizienz eines Mixer-Settlers lässt sich durch Gegenstrombetrieb signifikant steigern. Hier sind die Gründe und Methoden:

- Verbesserte Stoffübertragung: Durch die Gegenstromführung findet ein effizienterer Austausch der zu trennenden Stoffe statt.

- Erhöhung der Selektivität: Durch die kontinuierliche Zufuhr von frischem Lösungsmittel verbessert sich die Selektivität des Trennprozesses.

- Optimierung des Konzentrationsgradienten: Halte den Konzentrationsgradienten entlang der Einheiten konstant, um maximale Triebkraft für den Massentransfer zu gewährleisten.

- Geringere Kreuzkontamination: Minimiere die Vermischung von Feedund Extraktphasen, um reine Endprodukte zu erhalten.

- Kontrolle des Phasenverhältnisses: Justiere das Verhältnis von schwerer zu leichter Phase für optimale Trennbedingungen.

- Skalierbarkeit des Prozesses: Pass den Gegenstromprozess leicht an größere Produktionsvolumina an, ohne die Trenneffizienz zu beeinträchtigen.

Praktische Tipps für den Einsatz von Mixer-Settlern

Nachdem du erfahren hast, wie Mixer-Settler optimal eingesetzt werden, ist es wichtig, auch die Instandhaltung nicht zu vernachlässigen. Eine regelmäßige Wartung der Messer deines Mixers trägt maßgeblich zur Leistung bei. Nun lernst du, wie du Absetzprobleme behebst und die Verweilzeit sowie die Größe der Absetzzone aufeinander abstimmst, um die Effizienz deiner Anlage zu steigern.

Überwachung und Wartung für optimale Leistung

Zur Sicherstellung einer optimalen Leistung von Mixer-Settlern ist eine regelmäßige Überwachung und Wartung unerlässlich. Hier sind einige wichtige Aspekte:

- Kontrolle der Dichtungen: Überprüfe regelmäßig die Dichtungen auf Verschleiß und Undichtigkeiten.

- Inspektion der Rührwerke: Stelle sicher, dass die Rührwerke einwandfrei funktionieren und keine Schäden aufweisen.

- Reinigung der Mischzone: Entferne Ablagerungen und Rückstände, um eine effektive Mischung zu garantieren.

- Überprüfung der Absetzzone: Achte darauf, dass die Absetzzone frei von Verunreinigungen ist, welche die Trenneffizienz beeinträchtigen könnten.

- Überwachung der Durchflussraten: Stelle sicher, dass die Durchflussraten innerhalb der vorgesehenen Bereiche liegen, um eine optimale Trennung zu erreichen.

- Erneuerung von Verschleißteilen: Tausche regelmäßig Verschleißteile aus, um Ausfallzeiten zu minimieren.

- Systematische Wartungspläne: Implementiere einen Wartungsplan, um präventive Maßnahmen zeitgerecht durchzuführen.

- Dokumentation aller Eingriffe: Halte Wartungsarbeiten und Reparaturen sorgfältig schriftlich fest für eine nachvollziehbare Historie.

Eine gewissenhafte Überwachung und Wartung trägt maßgeblich dazu bei, die Leistungsfähigkeit und Zuverlässigkeit von Mixer-Settlern zu erhalten und zu verbessern.

Häufige Betriebsprobleme und deren Lösungen

Häufige Betriebsprobleme bei Mixer-Settlern können den Betrieb stören und die Effizienz beeinträchtigen. Mit den richtigen Lösungsansätzen lassen sich diese Probleme jedoch effektiv beheben.

- Verstopfungen in den Zuleitungen: Regelmäßige Inspektionen und Reinigungen verhindern Ablagerungen.

- Unzureichende Mischleistung: Anpassung der Rührwerke oder der Rührgeschwindigkeit verbessert die Durchmischung.

- Sedimentationsprobleme: Optimierung der Absetzzonen und Überprüfung der Verweilzeit kann die Sedimentation fördern.

- Überlauf oder Leckagen: Dichtungen und Verbindungen regelmäßig warten, um Materialaustritt zu verhindern.

- Schwankungen in der Zufuhr: Kontrollsysteme einsetzen, um konstante Zufuhrraten sicherzustellen.

- Elektrische Ausfälle: Notstromversorgungen installieren, um bei Stromausfall die Betriebsbereitschaft zu gewährleisten.

Für den Fall, dass dein Mixer nicht anspringt, könnte dich unser Artikel Warum dein Mixer nicht funktioniert und wie du ihn reparieren kannst interessieren, der einfache Schritte zur Fehlerdiagnose und Behebung von Problemen bietet.

Zukunftsaspekte und Innovationen

Blick in die Zukunft: Neben den aktuellen Praktiken und Technologien entwickelt sich die Welt der Mixer-Settler stetig weiter. Neue Forschungen und Entwicklungen versprechen spannende Innovationen. Diese könnten nicht nur die Effizienz und Leistung der bestehenden Systeme steigern, sondern auch ganz neue Anwendungsmöglichkeiten eröffnen. Ob in der Metallgewinnung oder anderen Industriezweigen, die Potenziale für Prozessoptimierungen sind groß.

In diesem Kontext ist es interessant, wie sich Mixer-Settler in anderen Bereichen bewähren. Ein Beispiel ist der Einsatz im Slime Mixer Test, der zeigt, wie solche Geräte mit nicht-traditionellen Materialien umgehen.

Weiterentwicklungen in der Mixer-Settler Technologie

Integration von Sensortechnik

- Echtzeitüberwachung der Phasengrenzen

- Automatisierte Anpassung des Rührwerks

Modularer Aufbau der Systeme

- Flexible Anpassung an Prozessvolumina

- Einfacher Austausch von Komponenten

Energieeffizienz

- Entwicklung sparsamer Antriebssysteme

- Optimierung der Energieverteilung im Prozess

Materialinnovationen

- Einsatz korrosionsbeständiger Werkstoffe

- Verbesserung der Langlebigkeit und Zuverlässigkeit

Digitale Vernetzung

- Integration in Prozessleitsysteme

- Fernwartung und -diagnose

Automatisierte Prozesssteuerung

- Präzise Steuerung der Trennphasen

- Verbesserte Reproduzierbarkeit der Ergebnisse

Umweltaspekte

- Reduktion des Lösungsmittelverbrauchs

- Verringerung von Emissionen

Potenziale für Prozessoptimierungen

- Intelligente Steuerungssysteme verbessern die Anpassungsfähigkeit an verschiedene Prozessbedingungen.

- Einsatz von fortschrittlicher Sensorik ermöglicht präzise Überwachung von Prozessparametern.

- Automatisierte Prozessregelung führt zu gleichbleibender Produktqualität und Effizienz.

- Modulares Design von Mixer-Settlern erleichtert Erweiterungen und Anpassungen.

- Optimierung der Energieeffizienz durch verbesserte Rührwerkstechnologien und Absetzzonengestaltung.

- Entwicklung von hochleistungsfähigen Trennmedien steigert die Selektivität und Geschwindigkeit der Trennung.

- Simulation und Modellierung von Prozessen unterstützt die Identifizierung von Optimierungspotenzialen.

- Inline-Qualitätskontrolle minimiert Produktabweichungen und Ausfallzeiten.

- Integration von Clean-in-Place (CIP)-Systemen vereinfacht die Reinigung und Wartung.

- Erweiterung des Betriebsbereichs für Mixer-Settler ermöglicht die Verarbeitung von mehr Rohstoffen.

Aktuelle Standmixer im Angebot

Keine Produkte gefunden.

FAQ

Wie können Mixer-Settler an spezifische Prozessanforderungen angepasst werden?

Mixer-Settler können an spezifische Prozessanforderungen angepasst werden, indem die Konstruktion des Rührers, die Rührgeschwindigkeit und die Größe der Absetzzone je nach den Eigenschaften der zu trennenden Flüssigkeiten und den gewünschten Trenneffizienzen modifiziert werden.

In welchen Industriebereichen werden Mixer-Settler hauptsächlich eingesetzt?

Mixer-Settler werden hauptsächlich in der Kupfer-, Nickel-, Uran-, Lanthaniden- und Kobalthydrometallurgie, sowie im Bereich der nuklearen Wiederaufarbeitung zur Trennung und Reinigung von Uran und Plutonium eingesetzt.

Welche Maßnahmen tragen zu einer Effizienzsteigerung von Mixer-Settlern bei?

Eine Effizienzsteigerung von Mixer-Settlern wird durch den Gegenstrombetrieb, die Anpassung der Konstruktion und des Betriebsverhaltens, wie die Wahl des Rührers und der Rührgeschwindigkeit, sowie durch die Optimierung der Verweilzeit und Größe der Absetzzone erreicht.

Welche zukünftigen Entwicklungen und Innovationen sind für Mixer-Settler zu erwarten?

Zukünftige Entwicklungen bei Mixer-Settlern könnten sich auf die Optimierung der Energieeffizienz, die Verbesserung der Materialien für längere Lebensdauer und geringeren Wartungsaufwand, sowie die Integration von Sensoren und Automatisierungstechnik zur Prozessüberwachung und -steuerung konzentrieren. Zudem ist mit Fortschritten in der Modellierung und Simulation zu rechnen, die eine präzisere Anpassung an spezifische Prozessanforderungen ermöglichen.